Ako sa vyhnúť bežným výrobným defektom v aplikácii prístroja na kreslenie priamky?

Vyvarujte sa zlomeniu drôtu

Ovládanie napätia: Rozbitie drôtu je zvyčajne spôsobené nadmerným napätím počas procesu výkresu. Aby sa predišlo rozbitiu, musí sa napätie výkresu presne riadiť. Používanie vysokopredných senzorov napätia a riadiacich systémov môže zabezpečiť, aby napätie bolo v povolenom rozsahu a upravili napätie podľa spätnej väzby v reálnom čase počas výrobného procesu.

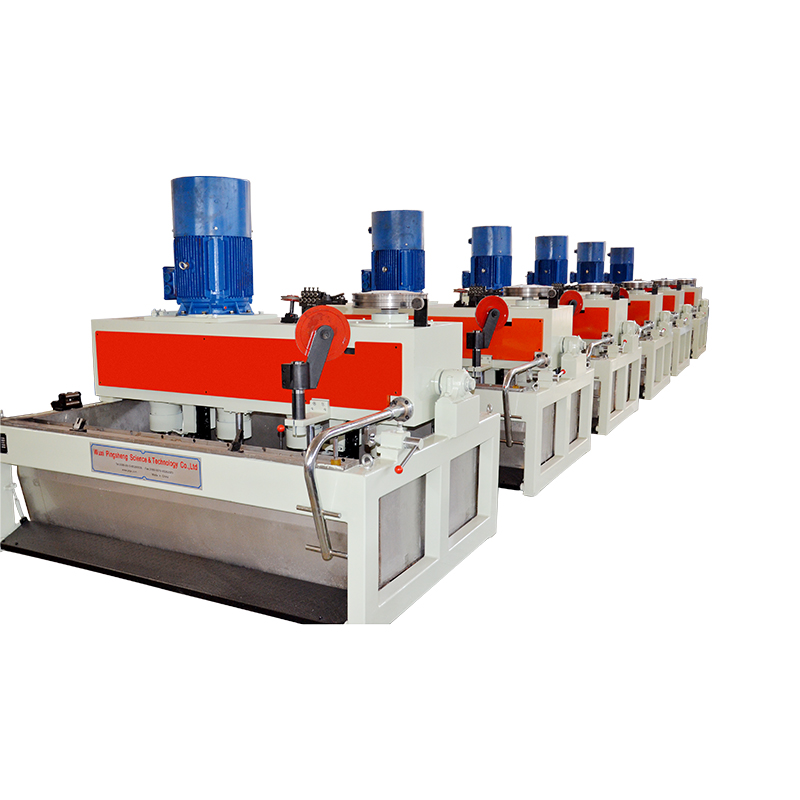

Upravte rýchlosť výkresu: Nadmerná rýchlosť kreslenia môže spôsobiť zlomenie drôtu. Primeranou úpravou rýchlosti výkresu je možné zabrániť zlomu spôsobené nadmernou rýchlosťou. Upravte rýchlosť výkresu podľa rôznych kovových materiálov (ako je meď, hliník, oceľ atď.), Aby ste zaistili optimálnu ťažnosť.

Výber a údržba foriem: Návrh a údržba formy sú tiež rozhodujúce. Použitie vhodných foriem a pravidelná kontrola opotrebovania foriem môže znížiť problém rozbitia spôsobeného nerovnomernou plesňou alebo nerovnomerným opotrebením počas procesu výkresu.

Vyvarujte sa povrchových prasklín

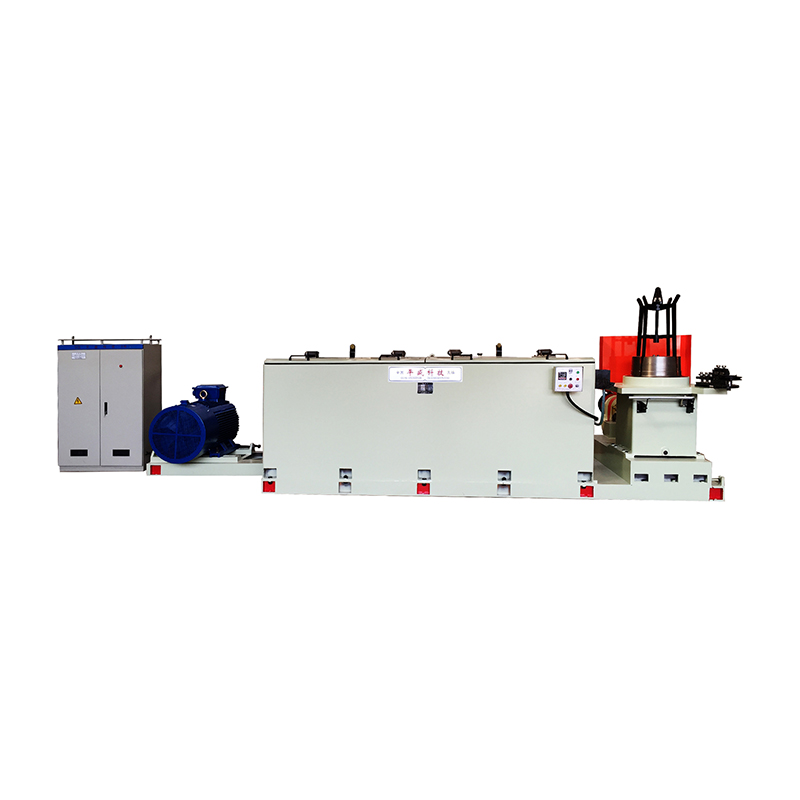

Chladenie a mazanie: Počas procesu výkresu sa na kovovom povrchu môžu vyskytnúť praskliny v dôsledku prehriatia. Aby sa tomu zabránilo, mal by sa udržiavať dobrý systém chladenia a mazania, najmä v prípade mokrého výkresu alebo výkresu s vysokým zaťažením. Vhodné chladiace látky a mazivá môžu účinne znížiť teplotu a trenie kovového povrchu a zabrániť tvorbe trhlín.

Rovnomerné regulácie teploty: Ostré kolísanie teploty môže ľahko viesť k poklesnutiu alebo povrchovým trhlinám v materiáli. Použite pokročilý systém regulácie teploty na zabezpečenie rovnomerného rozdelenia teploty počas procesu napínania a zníženie trhlín spôsobených nerovnomerným chladením.

Výber materiálu: Počas procesu napínania by sa mali vybrať kovové materiály s dobrou ťažnosťou (napríklad meď a hliník). Tieto kovové materiály vydržia veľké napínanie bez praskania. Pre vysoko pevné materiály, ako je nehrdzavejúca oceľ, sú potrebné špeciálne ovládacie a optimalizačné operácie.

Vyhnite sa škrabancom na povrch

Optimalizujte materiál valcov a bubnov: Materiál a hladkosť povrchu valcov a bubnov priamo ovplyvňujú kvalitu povrchu kovových drôtov. Ak je povrch valca drsný alebo poškodený, počas procesu napínania je ľahké poškriabať drôt. Preto pravidelne kontrolujte povrch valcov a bubnov, ak je to potrebné, aby ste si udržali svoju plynulosť a znížili škrabance na drôte.

Zabráňte kontaminácii cudzích látok: Prach, kovové hobliny alebo iné cudzie hmoty v prevádzkovom prostredí môžu spôsobiť škrabance na povrchu. Kľúčom k zabráneniu škrabancom je udržiavanie čistej oblasti výroby, čistiace zariadenia a potrubia a vyhýbanie sa kontaminácii cudzích látok.

Upravte chladivo a mazivo: Použitie chladiacej kvapaliny a maziva môže znížiť trenie a chrániť povrch drôtu. Výber správnej chladiacej kvapaliny a maziva a zabezpečenie rovnomerného toku a distribúcie môže účinne znížiť riziko škrabancov.

Vyvarujte sa oxidácii alebo sfarbeniu povrchu drôtu

Zlepšenie procesu žíhania: Pre niektoré kovy (napríklad meď, hliník atď.) Je oxidácia počas kreslenia obzvlášť závažná. Aby sa predišlo oxidácii povrchu, malo by sa vykonávať správne žíhanie v kombinácii s pecou žíhania (najmä žíhania ochrannej atmosféry) na zníženie oxidačných reakcií.

Optimalizácia podmienok prostredia: Vlhkosť vzduchu a koncentrácia kyslíka počas kreslenia drôtu ovplyvnia aj oxidáciu kovového povrchu. Oxidácia môže byť účinne znížená reguláciou koncentrácie kyslíka vo výrobnom prostredí (napríklad pomocou ochrany dusíka) alebo použitím vhodnej chladiacej kvapaliny pri výkrese mokrého drôtu.

Upravte mazivo: Použitie pravého maziva môže znížiť kontakt medzi kovom a vzduchom a vyhnúť sa oxidácii povrchu. Niektoré lubrikanty dokonca obsahujú antioxidačné zložky, ktoré poskytujú ďalšiu ochranu.

Vyvarujte sa nerovnomernej veľkosti alebo odchýlky tvaru

Design a údržba: Dizajn matrice by mal počas výkresu zabezpečiť rovnomerné kreslenie drôtu, aby sa predišlo nerovnomernej veľkosti alebo odchýlke tvaru. Opotrebenie matrice spôsobí nerovnomerné napínanie drôtu, takže je potrebné pravidelne kontrolovať stav použitia matrice a nahradiť ťažko opotrebovanú matricu v čase.

Monitorovací systém v reálnom čase: Použitie presného systému merania a detekcie online dimenzie môže monitorovať rozmerové zmeny vo výrobnom procese v reálnom čase a upraviť prevádzkové parametre včas, aby sa zabezpečilo, že veľkosť každého drôtu spĺňa požiadavky.

Upravte rýchlosť chladenia: Nerovnomernosť počas procesu chladenia môže tiež spôsobiť zmeny rozmerov, najmä počas výkresu horúceho drôtu. Optimalizácia distribúcie a prietoku chladiva na zabezpečenie rovnomerného chladenia kovového drôtu môže znížiť rozmerové odchýlky spôsobené nerovnomerným chladením.

Vyvarujte sa zlyhaniu zariadenia alebo výpadkom výroby

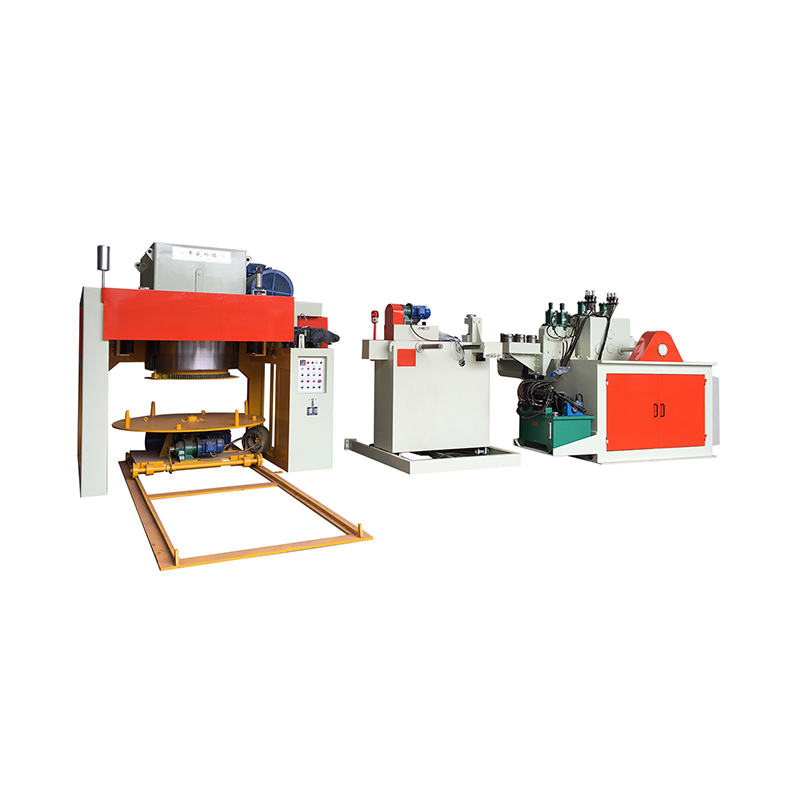

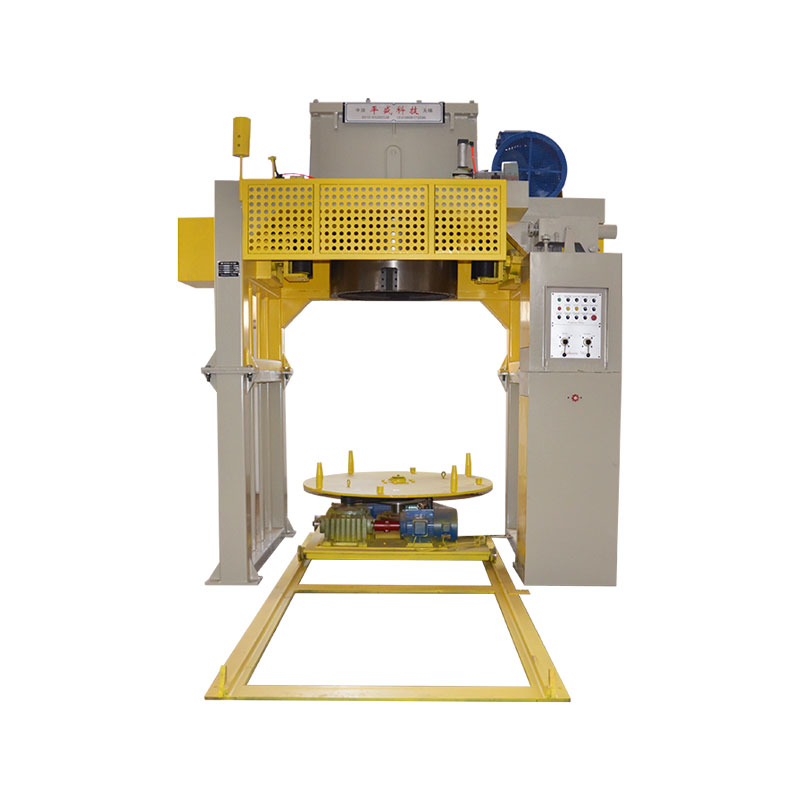

Údržba a kontrola zariadení: pravidelne vykonávajte komplexnú kontrolu zariadení prístroj na kreslenie drôtu , najmä údržba kľúčových komponentov, ako je elektronický riadiaci systém, senzor napätia, systém mazania atď., Ktoré sa môžu účinne vyhnúť zlyhaniu zariadenia a prerušeniu výroby.

Diagnostika porúch a automatizované monitorovanie: Využívanie moderných systémov diagnostiky porúch a technológia monitorovania v reálnom čase môže okamžite zistiť potenciálne problémy zariadenia a vysporiadať sa s nimi, znížiť náhle zlyhania a zabezpečiť kontinuitu výroby.

Udeliť

Udeliť