Aké sú kľúčové komponenty a pracovné princípy systému zavádzania drôtov s viacerými jednotkami?

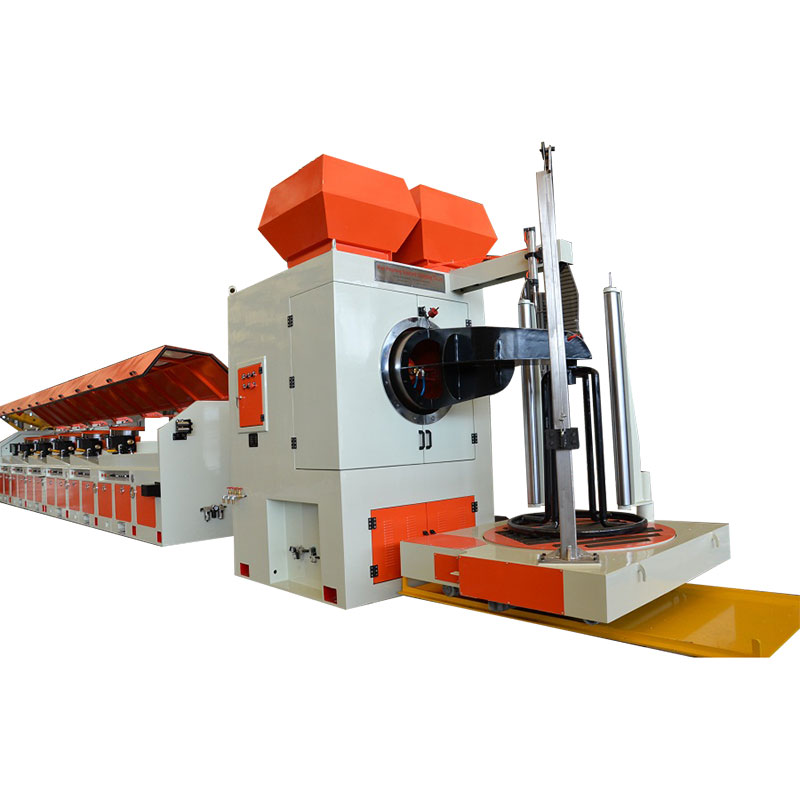

V priemysle moderného drôtu a káblov zohrávajú viacúčelové drôtové systémy drôtov rozhodujúcu úlohu pri dosahovaní vysokej účinnosti výroby, stabilného riadenia napätia a presnej kvality vinutia. Tieto systémy sú navrhnuté tak, aby automaticky zbierali a dokončili vodič alebo kábel vetra na valcoch po procesoch, ako je kreslenie, žíhanie alebo vytláčanie. V porovnaní s strojmi na snímanie jednej jednotky umožňujú konfigurácie viacerých jednotiek kontinuálne, synchronizované a vysokorýchlostné prevádzky, čo výrazne zlepšuje produktivitu a zabezpečuje konzistentný výstup na viacerých cievkách.

Tento článok podrobne skúma kľúčové komponenty a pracovné princípy systému na zavádzanie drôtov s viacerými jednotkami a vysvetľuje, ako každá časť prispieva k hladkej prevádzke, vynikajúcej kvalite produktu a optimalizovanej automatizácii pri výrobe priemyselných drôtov.

1. Prehľad systémov na zavádzanie drôtov viacerých jednotiek

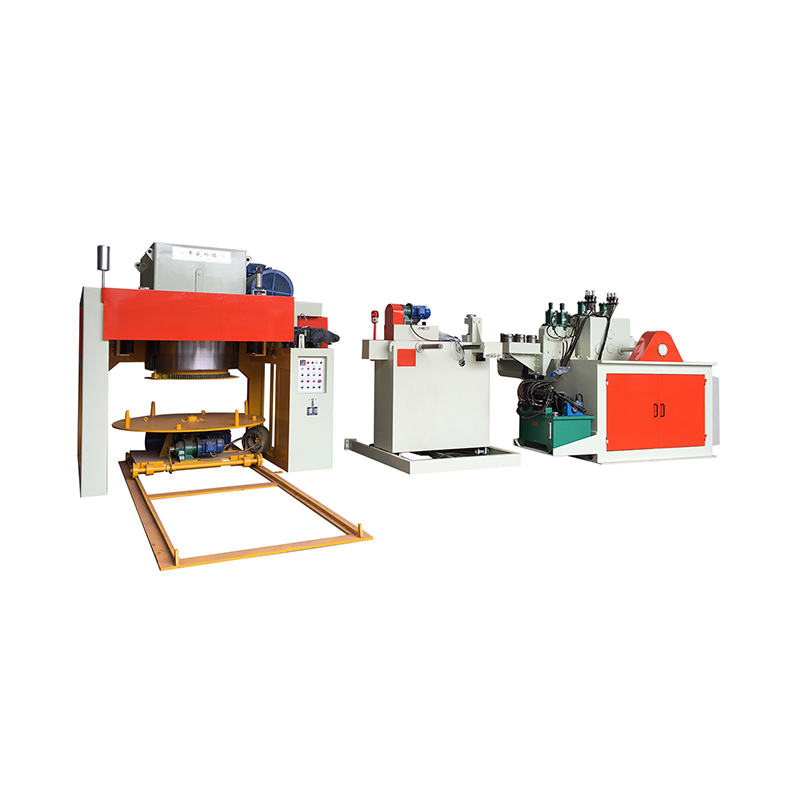

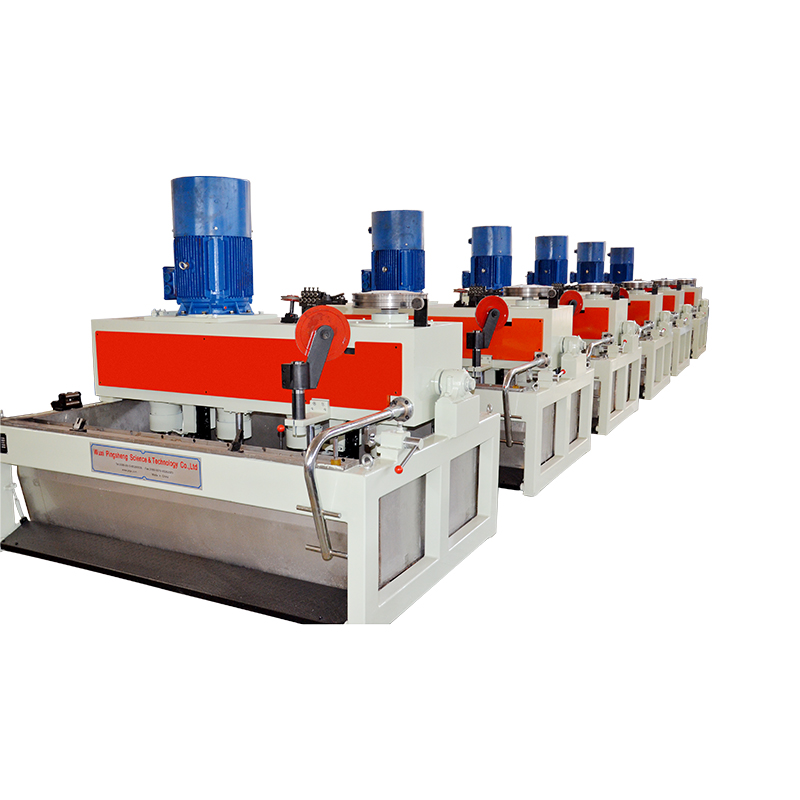

Systém na zavádzanie vodičov s viacerými jednotkami je pokročilé mechanické nastavenie pozostávajúce z viacerých nezávislých alebo polo nezávislých staníc, ktoré sú usporiadané paralelne. Každá jednotka je schopná prevádzkovať súčasne alebo postupne, v závislosti od požiadaviek na výrobnú linku. Tieto systémy sa široko používajú pri výkrese drôtov, extrúzii káblov, výrobe smaltovaných drôtov a spracovaní jemného drôtu.

Ich hlavné funkcie zahŕňajú:

- Natáčanie dokončilo drôt na cievky alebo cievky s presným riadením napätia.

- Udržiavanie synchronizácie konštantnej rýchlosti linky s procesmi proti prúdu.

- Zníženie prestoje umožnením jednej jednotky pokračovať v prevádzke, zatiaľ čo ostatní prechádzajú prechodom cievky.

Integráciou viacerých prijímacích jednotiek výrobcovia dosahujú nepretržitú výrobu, väčšiu flexibilitu a vylepšenú konzistenciu výrobkov, ktoré sú nevyhnutné pre veľkú výrobu drôtov a káblov.

2. Kľúčové komponenty systému zavádzania viacerých jednotiek

Každá stúpacia stanica v systéme s viacerými jednotkami obsahuje niekoľko základných komponentov, ktoré spolupracujú pri vykonávaní vinutia riadeného drôtu. Medzi hlavné časti patrí:

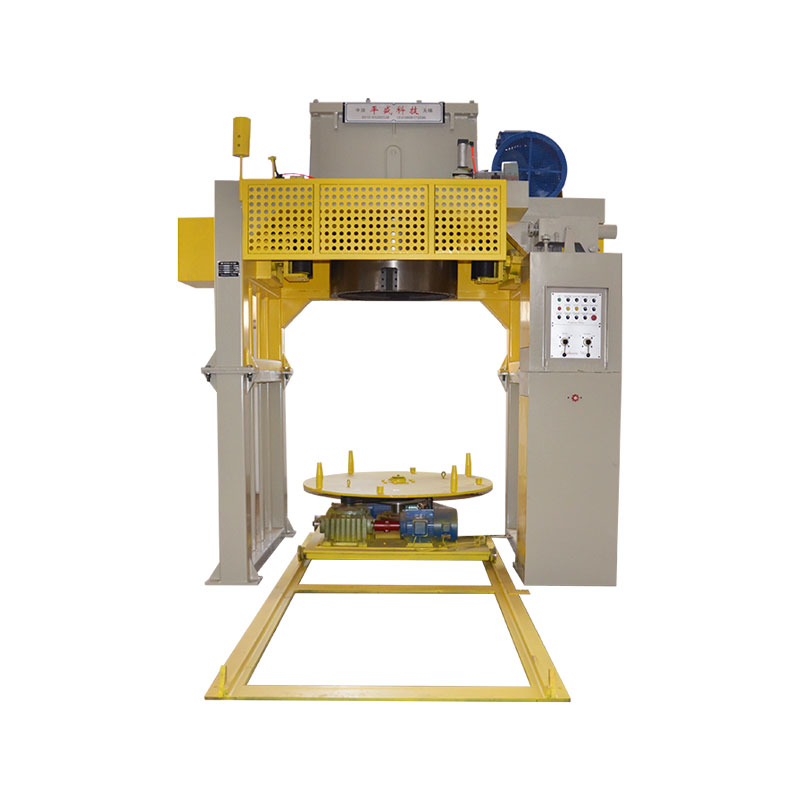

(1) Držiak vretena alebo držiaka cievky

Držiak vretena alebo cievky je jadro mechanický prvok, ktorý podporuje a otáča navijak drôtu. Je navrhnutý tak, aby vyhovoval rôznym veľkostiam navijakov, zvyčajne vyrobených z ocele alebo hliníka, a je poháňaný elektrickým motorom alebo servomorámom.

V pokročilých systémoch sa používajú vretená s rýchlym menom alebo automatické upínacie mechanizmy na skrátenie času nastavenia a na zabezpečenie efektívnej výmeny cievok.

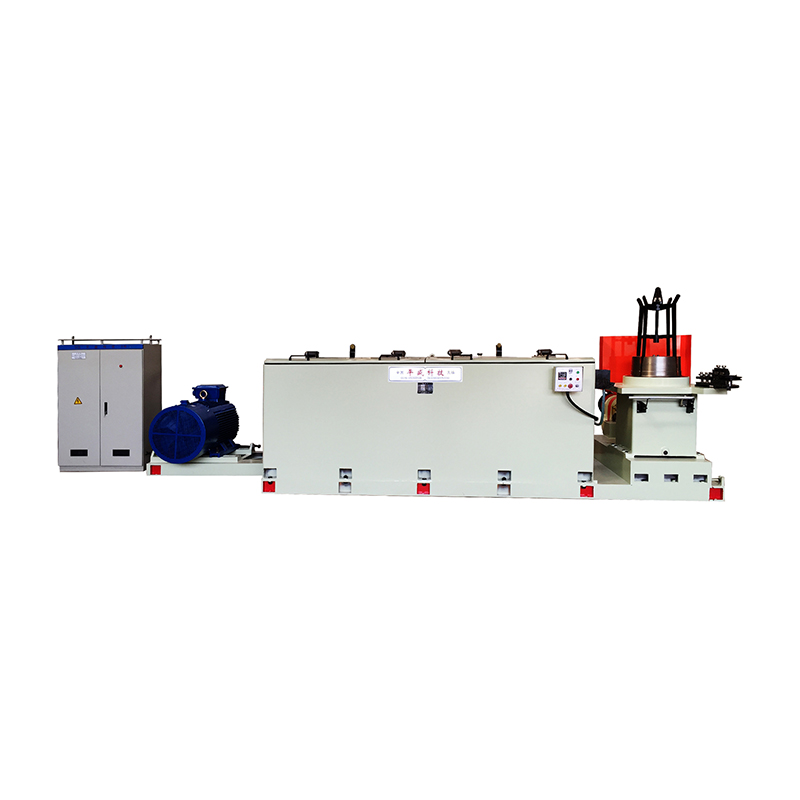

(2) hnací motor a riadiaci systém

Každá jednotka zvyčajne obsahuje striedavý alebo servomotorový motor riadený frekvenčným meničom (VFD) alebo servo ovládač. To umožňuje presné riadenie rýchlosti a krútiaceho momentu rotačnej rýchlosti a krútiaceho momentu, udržiavanie správneho napätia drôtu.

Moderné systémy používajú digitálne riadiace panely alebo automatizáciu založenú na PLC na synchronizáciu rýchlosti všetkých prijímacích jednotiek s hlavnou výrobnou linkou, čím sa zabezpečuje konzistentné vinutie aj pri premenlivej rýchlosti vedenia.

(3) zariadenie na riadenie napätia

Ovládanie napätia je rozhodujúce pre výrobu drôtu a kábla jednotnej kvality. Systém riadenia napätia môže byť mechanický, pneumatický alebo elektronický v závislosti od návrhu stroja.

Elektronické riadiace systémy napätia používajú na základe zaťažovacích buniek, tanečníkových ramien alebo snímačov spätnej väzby na nepretržité monitorovanie a nastavenie krútiaceho momentu motora, čím udržujú napätie drôtu v presných limitoch. To zaisťuje, že drôt sa počas prijímania neroztiahne, ani sa uvoľní.

(4) Prechodná jednotka (mechanizmus Traverse)

Prechodná jednotka zaisťuje, že drôt je rovnomerne rozložený cez šírku cievky a vytvára rovnomernú a stabilnú cievku. Tento mechanizmus posúva vodiča drôtu tam a späť v synchronizácii s rotáciou cievky.

Pohyb traverzom môže byť poháňaný vačkami, servo-kontrolovanými alebo loptovými skrutkami v závislosti od požadovanej presnosti a rýchlosti linky. Správna koordinácia traverzov zabraňuje prekrývaniu drôtu, zamotania alebo nerovnomernej hustoty vinutia.

(5) systém vedenia a zarovnania drôtu

Pred dosiahnutím cievky drôt prechádza vodiacimi valcami, kladkami alebo keramickými očami, ktoré zarovnajú a stabilizujú svoju polohu. Tieto vodidlá minimalizujú vibrácie a zabezpečujú, aby drôt vstupoval do cievky v správnom uhle.

Niektoré špičkové stroje majú automatické systémy korekcie zarovnania, ktoré zisťujú odchýlky a upravujú vodiacu cestu v reálnom čase.

(6) Riadiaca skrinka a rozhranie ľudského stroja (HMI)

V kontrolnej skrinke sa nachádzajú elektrické komponenty, PLC a motorové jednotky, čím riadia celkovú prevádzku systému. Rozhranie dotykovej obrazovky HMI umožňuje operátorom monitorovať kľúčové parametre, ako je rýchlosť linky, napätie, priemer navijku a zaťaženie motora.

Moderné systémy tiež ponúkajú protokolovanie údajov, diaľkové monitorovanie a diagnostika porúch, aby sa zvýšila spoľahlivosť a efektívnosť výroby.

(7) bezpečnostné a ochranné zariadenia

Aby sa zabezpečila bezpečná prevádzka, systémy na zavádzanie viacerých jednotiek zahŕňajú tlačidlá núdzového zastavenia, ochranu proti preťaženiu, ochranné kryty a limitné spínače, ktoré detegujú polohu cievky alebo zlomenie drôtu. Tieto bezpečnostné opatrenia chránia prevádzkovateľov aj zariadenia počas vysokorýchlostnej prevádzky.

3. Pracovné princípy systému na zavádzanie viacerých jednotiek

Pracovný princíp systému na zavádzanie viacerých jednotiek zahŕňa súčasne synchronizovanú kontrolu viacerých vinutých drôtov vinutí pri zachovaní stabilného napätia a lineárnej rýchlosti. Tento proces sa vo všeobecnosti riadi týmito krokmi:

Krok 1: Zadanie a stabilizácia napätia drôtu

Po prejdení procesu výkresu alebo vytláčania vstup drôtu vstupuje do jednotky prevzatia cez sekciu riadenia napätia. Senzory alebo tanečnicové ramená detekujú napätie drôtu a odosielajte signály spätnej väzby do ovládača motora, čím sa zabezpečí, že drôt zostane stabilný pred začatím vinutia.

Krok 2: Synchronizácia rotácie a rýchlosti a rýchlosti

Motor každej cievky sa začne otáčať a pritiahne drôt na cievku riadenou rýchlosťou. Rýchlosť otáčania automaticky upravuje na základe zvyšujúceho sa priemeru cievky, aby sa udržala konštantná rýchlosť vinutia lineárneho vinutia. Systém využíva slučky spätnej väzby medzi hlavným riadiacim radičom a každým motorom na zabezpečenie synchronizácie vo všetkých jednotkách.

Krok 3: Pravdepodobnosť prenosu pre vrstvené vinutie

Keď sa cievka otáča, mechanizmus Traverse sa pohybuje vodičom vodorovne, aby sa drôt rovnomerne rozdelil cez šírku cievky. Načasovanie priečneho zdvihu, rýchlosti a načasovania zvratu sa presne zhoduje s priemerom a hrúbkou drôtu na cievku, aby sa dosiahlo rovnomerné vrstvenie.

Krok 4: Priemer a riadenie dĺžky

Systém nepretržite monitoruje priemer cievok a dĺžku rany pomocou kódovačov alebo senzorov. Po dosiahnutí požadovanej veľkosti alebo dĺžky cievky sa systém automaticky spomalí a zastaví motor, pripravený na vymenu cievky.

Krok 5: Automatická alebo manuálna zmena cievky

V systémoch nepretržitej výroby, keď je jedna cievka plná, iná jednotka okamžite začne vinutie bez toho, aby zastavila celú čiaru. Niektoré systémy dokonca obsahujú automatickú výmenu cievok, minimalizujú prestoje a maximalizujú produktivitu.

4. Výhody systémov na zavádzanie drôtov s viacerými jednotkami

Integrácia viacerých snímacích staníc poskytuje niekoľko prevádzkových výhod:

- Nepretržitá prevádzka: Umožňuje zmeny cievky bez prerušenia výroby.

- Vyššia účinnosť: Viaceré jednotky pracujúce paralelne výrazne zvyšujú výstup.

- Vylepšená kvalita: Presné napätie a regulácia traverzov zabezpečujú konzistentnú kvalitu drôtu.

- Automatizácia priateľské: kompatibilné s protokolmi riadenia PLC a priemyselnou komunikáciou.

- Znížené prestoje: Ľahká údržba a výmena cievky Zlepšiť dostupnosť výroby.

Vďaka týmto výhodám sú systémy s viacerými jednotkami ideálne pre hromadnú výrobu vodičov, káblov a vodičov v odvetviach, ako sú elektrická výroba, telekomunikácie a automobilové zapojenie.

5. Technologické trendy v moderných systémoch s viacerými jednotkami

Keď sa výroba drôtu stáva automatizovanejšou, systémy na zaberanie viacerých jednotiek sa vyvíjajú s pokročilými technológiami:

- Servo-riadené systémy pre presnú rýchlosť a riadenie napätia.

- Inteligentná integrácia PLC a IoT pre monitorovanie a prediktívnu údržbu v reálnom čase.

- Automatické nakladanie a vykladanie cievok, aby ste minimalizovali manuálnu manipuláciu.

- Energeticky efektívne návrhy využívajúce regeneratívne jednotky a optimalizované riadenie energie.

- Kompaktné modulárne konfigurácie pre ľahšiu integráciu riadkov a inštaláciu úsporu priestorov.

Tieto inovácie zvyšujú produktivitu, spoľahlivosť a prispôsobivosť pre moderné výrobné prostredie.

Záver

A nadobudnutie drôtu viacerých jednotiek Systém je nevyhnutnou súčasťou moderných výrobných vedení drôtov a káblov, ktorá kombinuje mechanickú presnosť, elektronické riadenie a automatizačnú technológiu. Každá z jej základných komponentov - od hnacieho motora a regulátora napätia po prechádzajúce jednotku a HMI - hrá dôležitú úlohu pri zabezpečovaní hladkého, presného a nepretržitého vinutia drôtov.

Pochopením kľúčových komponentov a pracovných princípov môžu výrobcovia optimalizovať výkon systému, minimalizovať prestoje a dosiahnuť konzistentnú kvalitu produktu. Keďže automatizácia a digitálna kontrola pokračujú v rozvíjaní, systémy na zavádzanie drôtov viacerých jednotiek zostanú v centre efektívnych, vysokorýchlostných a inteligentných výrobných operácií drôtov. .

Udeliť

Udeliť